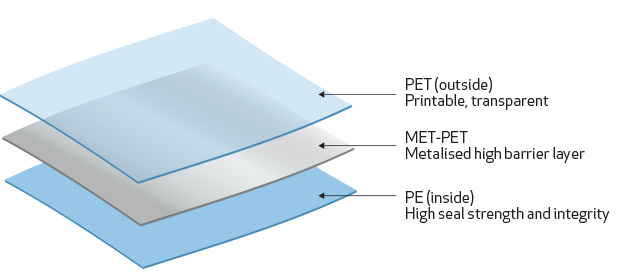

Kalvon prosessoinnissa yhdenlaista raaka-ainetta ekstrudoidaan toisenlaiselle kalvolle, joka on tehty tai erilaisille kalvoille, jotka on valmistettu ja liima-aineella liimataan yhteen monikerroksisten kalvojen muodostamiseksi.Tätä tuotetta kutsutaan komposiittikalvoiksi.Koekstrudoitu kalvosillä on suurin osa komposiittikalvon ominaisuuksista, mutta siinä on yksi ero, toisin sanoen kaikki koekstrudoidun kalvon kerrokset suulakepuristetaan samanaikaisesti ja kerrokset liitetään kuumasulattamalla ilman laminointiprosessia.

Komposiittikalvon materiaali on pääosin muovia, mutta myös paperia, metallifoliota (yleensä alumiinia) tai kangasta voidaan käyttää.Kaikki kerroksetkoekstrudoitu kalvosuulakepuristetaan samanaikaisesti, joten alumiinifoliota, paperia ja muita ei-muovimateriaaleja ei tule.

Monikerroksinen koekstruusionestokalvo on toimiva komposiittikalvovalmistettu käyttämällä useita ekstruudereita ekstrudoimaan hartsi korkealla sulkuteholla ja sulattamaan muut hartsit yhteisen suuttimen kautta.Monikerroksinen koekstruusiokomposiitti on vihreä komposiittituotantoprosessi, erityisesti nykyiselle elintarvikepakkausteollisuudelle, käytetyt raaka-aineet ovat yleensä Yhdysvaltojen elintarvike-, terveys- ja turvallisuusviraston sertifioimia materiaaleja, ja raaka-aineet toimitetaan tasaisesti jokaiselle. kerros erityisellä kuljetusputkella.Käsittelyprosessissa ei altistu raaka-aineille eikä ympäristön saastumiselle.Sen päällyskerros on valmistettu muunnetusta LLDPE:stä raaka-aineena, joka on myrkytöntä ympäristölle, elintarvikkeille ja ihmiskeholle, eikä siinä esiinny perinteistä kuivayhdistettä, eli ns. liuotinjäännösilmiötä, ilman jätekaasusaastetta;Se eroaa myös kuivasekoituksesta, liuotinvapaasta seoksesta ja yleisestä yksikerroksisesta ekstruusiosekoitusprosessista ja vaatii käsittelyyn kuivausuunin, joten energiankulutus on myös pienempi.Lisäksi monikerroksisella koekstruusiokomposiittiprosessilla on myös seuraavat edut.

(1) Edullinen monikerroksinen koekstruusiokomposiittiprosessi käyttää erilaisia hartseja, joilla on erilaiset toiminnot.Vain yhtä puhallusmuovausprosessia voidaan käyttää monitoimisten komposiittikalvotuotteiden valmistukseen, mikä voi vähentää tuotantokustannuksia.Lisäksi se voi myös vähentää hartsiraaka-aineiden vaadittua suorituskykyä vähimmäispaksuuteen, ja yksittäisen kerroksen vähimmäispaksuus voi olla 2 ~ 3 μm.Se voi vähentää huomattavasti kalliin hartsin käyttöä, mikä vähentää materiaalikustannuksia.

(2) Joustava monikerroksinen koekstruusiotekniikka voi yhdistää erilaisia raaka-aineita eri yhdistelmissä, jotka hyödyntävät täysin erilaisia ominaisuuksia ja muotoja omaavia raaka-aineita kerralla.Sitä eivät rajoita markkinoiden asiaankuuluvat tuotespesifikaatiot, ja se voi vastata tehokkaasti erilaisten pakkausten tarpeisiin.Mitä enemmän kerroksia, sitä joustavampi rakenne ja sitä pienemmät kustannukset.

(3) Suorituskykyinen koekstruusiokomposiittiprosessi yhdistää sulan liiman ja perushartsin.Tällä prosessilla on korkea kuoriutumislujuus, joka on yleensä jopa 3N/15mm tai enemmän, mikä sopii yleisiin pakkausmateriaaleihin.Tuotteille, joilla on korkeat kuoriutumislujuusvaatimukset, voidaan komposiittia varten lisätä lämpöherkkää hartsia.Samaan aikaan kuoriutumislujuus voi olla 14N/15mm tai jopa korkeampi.

(4) Monikerroksiset koekstrudoidut komposiittituotteet voivat kattaa lähes kaikki pakkausalat, mukaan lukien elintarvikkeet, päivittäiset kemialliset tuotteet, juomat, lääkkeet, suojakalvot ja jopa ilmailutuotteet.Tällä hetkellä monet kuivat komposiittituotteet Kiinassa ovat ottaneet käyttöön koekstruusioprosessin ulkomailla.Hammastahnaputket, joita ei voida valmistaa kuivakomposiittiprosessilla.Paperi-muovi-alumiinikomposiittituotteet.Ilmailu- ja muut tuotteet valmistetaan myös koekstruusioprosessilla.Koekstruusiokomposiittihartsin, teknologian ja laitteiden perusteellisen tutkimuksen ja jatkuvan innovaation ansiosta monikerroksinen koekstruusiokomposiitti laajenee laajemmalle valikoimalle.

Postitusaika: 17.4.2023